Tag: SAP EWM

La solución SAP EWM nace como integrante de la solución SAP SCM, para la ejecución de procesos y funciones avanzadas correspondientes a la gestión de almacenes. Con SAP EWM se dispone de la opción de reflejar fielmente en el sistema la disposición y estado de los almacenes de una compañía. Para ello dispone de multitud de funciones que dan soporte a los procesos de entrada, salida e internos en el almacén.

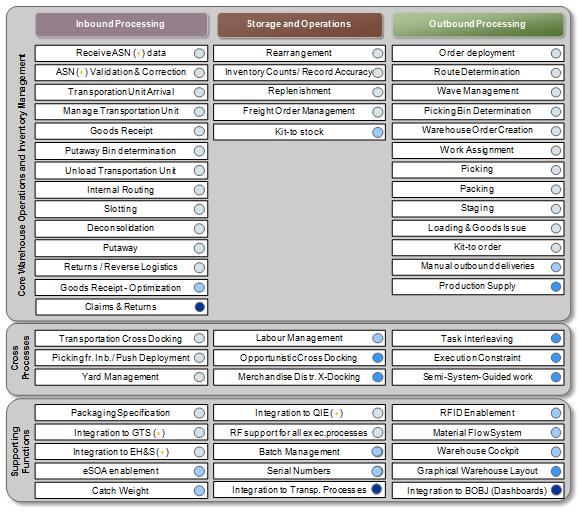

En la figura siguiente se muestra un resumen de los procesos a los que da cobertura la solución en cada una de estas áreas. En los puntos siguientes se realiza una explicación somera de las principales funciones en cada uno de ellos.

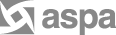

Procesos de Entrada.

Para la gestión de los procesos de entrada, EWM incorpora funciones de gestión de las playas de entrada, estrategias de ubicación y picking, planificación de recepciones, cross-docking, servicios de valor añadido y gestión de calidad.

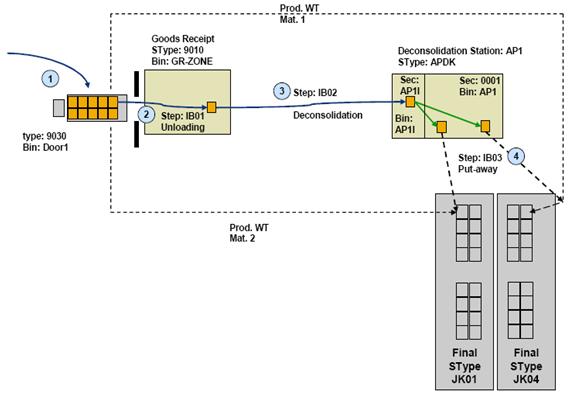

Gestión de patios.

Utilizando las nuevas funciones de gestión de patios, EWM permite gestionar los camiones que acceden al patio, controlar sus movimientos en función de las tareas a realizar en el almacén y visualizar la situación del patio en el monitor de almacén.

El patio se puede definir como un elemento más en la estructura organizativa del almacén. Se puede asignar un patio a un único almacén o a varios almacenes. Así mismo, se pueden asignar varios patios a un almacén. Las plazas de aparcamiento se gestionan como ubicaciones que se pueden agrupar en secciones del patio.

Los puntos de entrada y salida del patio se identifican como checkpoints, permitiendo de este modo gestionar en el sistema las entradas y salidas de vehículos mediante los correspondientes check-ins y check-outs. Desde el checkpoint los camiones podrán ser dirigidos a una plaza de aparcamiento concreta, o bien a un determinado muelle del almacén si se va a proceder inmediatamente a su descarga. Si es preciso, un mismo camión puede ser descargado e, inmediatamente, utilizarlo como transporte de salida y proceder a su carga.

Los movimientos en el patio se pueden gestionar desde un puesto fijo, o bien utilizar transacciones de RF para su ejecución. De este modo, con las funciones de gestión de patios se pueden planificar y monitorizar en el sistema las actividades de los camiones.

Estrategias de ubicación y picking.

SAP EWM dispone de una serie de estrategias de ubicación y picking para determinar la ubicación más apropiada para dejar o tomar la mercancía. Estas estrategias determinan la ubicación más apropiada para un determinado material, cada vez que se crea una tarea de almacén.

En el momento de la recepción, la estrategia de entrada utiliza los parámetros definidos en el maestro de materiales para determinar la ubicación del material recibido de forma que se aproveche al máximo la capacidad del almacén. El sistema dispone de una serie de estrategias de ubicación predefinidas, como son: ubicación fija, ubicación general, adición a stock ya existente, siguiente ubicación vacía, ubicación en pallets, ubicación en suelo.

En el momento de la salida de mercancías, la estrategia de picking determinará, en función de los parámetros en el maestro de materiales, la ubicación óptima del almacén a la que se debe ir a buscar el material. El sistema dispone de una serie de estrategias de picking predefinidas, como son: FIFO, LIFO, FEFO, ubicaciones con cantidades parciales, en función de la cantidad, en función de la caducidad, ubicación fija.

Las estrategias de ubicación y de picking se utilizarán también para la ejecución de movimientos internos en el almacén, como reposiciones o reasignación de ubicaciones. EWM permite además realizar movimientos manuales en el almacén utilizando ubicaciones de origen y destino diferentes a las propuestas originalmente por el sistema.

Planificación de recepciones.

Normalmente en el SAP ECC se crearán avisos de entrega (ASNs) o entregas entrantes para dar inicio a los procesos de recepción en el almacén. Al trabajar con SAP EWM, los documentos de compras de SAP ECC se traducen en recepciones planificadas, que permitirán dar inicio a los procesos de recepción en el almacén. La entrada de mercancías se optimiza en SAP EWM, creando y verificando entregas entrantes a la llegada de los camiones.

El responsable de almacén puede monitorizar las cargas de trabajo y planificar las recepciones en función del número de ASNs y de posiciones de pedido planificadas para cada día.

Las funciones de recepción no se limitan a la entrada de mercancías de proveedor, sino que también permiten la recepción de mercancías procedentes de otras plantas o la recepción de productos de fabricación interna.

Cross-docking.

SAP EWM permite realizar el cross-docking de materiales desde las zonas de recepción a las zonas de salida, de forma que se reduzca el volumen de movimientos en el almacén y se pueda agilizar el tratamiento de órdenes de entrega o pedidos urgentes. Para ejecutar estos procesos de cross-docking SAP EWM dispone de varias funciones:

- Picking desde la zona EM y Entrega Push.

- Cross-docking orientado al transporte.

- Distribución de mercancías en Retail.

- Cross-docking oportunista, originado en EWM.

El Picking desde la Zona EM con Entrega Push (Pick from goods receipt and push deployment, PFGR – PD) se trata de un cross-docking oportunista, no planificado, en el que se trabaja con entregas entrantes y según el proceso de recepción habitual.

En el momento de la recepción se verifican la clase de proceso de almacén y la clase de stock para verificar si el material en cuestión es relevante para diferir su ubicación. Si es relevante, todo el proceso de generación de las tareas para la ubicación y la ubicación en sí misma son diferidos y se verifica si existe algún pedido de venta pendiente de entrega. Si este es el caso, el sistema creará una entrega para suministrar el pedido y efectuar el cross-docking desde la zona de entrada.

En este proceso de cross-docking, SAP APO es el que determina si una entrega es relevante para PFGR-PD y si se debe realizar, por tanto, el cross-docking tras la rececpión.

El Cross-docking orientado al transporte (Transportation cross-docking, TCD) es un cross-docking planificado, con el objeto de optimizar los costes de transporte. TCD gestiona el movimiento de HUs entre diferentes centros de distribución o hubs, hasta su destino final. Permite consolidar varias entregas en nuevos transportes, cambiar el medio de transporte y gestionar las actividades de exportación de forma centralizada.

En la Distribiución de mercancías en Retail (Retail Merchandising Distribution) se utiliza la funcionalidad de SAP Retail para planificar las necesidades de distribución. Una vez las entregas entrantes y de salida se encuentran disponibles en SAP EWM, este realizará los correspondientes flujos de transferencia de la mercancía, que pueden encontrarse orientados al producto o al cliente.

Con el Cross-docking oportunista originado en EWM (SAP EWM – Triggered Opportunistic Cross-Docking) será el propio EWM el que desdencadene el proceso de cross-docking tras analizar si las entregas entrantes y de salida son relevantes para el cross-docking.

Servicios de valor añadido.

Existen determinados servicios que aportan un valor añadido al producto y que habitualmente se realizan en el almacén, como pueden ser determinadas actividades de ensamblaje, embalado, etiquetado o preparación de kits. Para reflejar estos servicios, SAP EWM permite la creación de órdenes (VAS Orders) con las que ejecutar estos servicios en el almacén; estas órdenes indicarán al operario del almacén qué actividades hay que realizar sobre determinados productos.

La orden enlaza la posición de entrega con la especificación de embalaje que contendrá los detalles del servicio que hay que realizar. De este modo, la especificación de embalaje indicará las actividades a realizar y la posición de entrega determinará la cantidad de trabajo necesaria para ello.

La orden enlaza la posición de entrega con la especificación de embalaje que contendrá los detalles del servicio que hay que realizar. De este modo, la especificación de embalaje indicará las actividades a realizar y la posición de entrega determinará la cantidad de trabajo necesaria para ello.

En la orden se pueden registrar tanto las actividades realizadas por los operarios como los materiales auxiliares requeridos para realizar el servicio; todos estos datos se pueden utilizar posteriormente para calcular los costes asociados a la realización de las actividades.

Gestión de calidad.

SAP EWM dispone de funciones de gestión de calidad a las que da soporte el QIE (Quality Inspection Engine) disponible en SAP SCM.

Por lo que se refiere a la entrada de mercancías, se puede inspeccionar la entrega completa, determinadas unidades de manipulación (HUs) de la entrega, etc. En lo referente a las salidas de mercancías, se pueden inspeccionar los productos que se van a entregar para verificar que cumplen con los criterios de calidad establecidos; en caso de producirse devoluciones de cliente, los productos devueltos podrán ser inspeccionados para identificar los problemas que originaron la devolución. También se pueden gestionar las inspecciones de materiales que se encuentran ubicados en el almacén, en aquellos casos en los que es necesario.

Una vez se ha completada la inspección de calidad se podrán llevar a cabo las acciones apropiadas relacionadas con el stock inspeccionado, tales como su paso a libre utilización, a stock bloqueado, a chatarra, etc.

Procesos de Salida.

Para la gestión de los procesos de salida del almacén, EWM incorpora funciones de gestión por oleadas, gestión de las reposiciones y gestión del suministro a producción.

Gestión por oleadas.

Una oleada agrupa un conjunto de peticiones para efectuar un determinado proceso en el almacén, como pueden ser actividades de picking o de cambio de status. Las peticiones se pueden agrupar en oleadas en función de una serie de criterios, como pueden ser el área de actividad, la ruta o el producto. Las oleadas se pueden generar manualmente o automáticamente, utilizando una serie de patrones que deben ser definidos previamente en el sistema.

A modo de ejemplo, se pueden agrupar en una misma oleada un conjunto de posiciones de entrega teniendo en cuenta las restricciones existentes sobre los medios para la manipulación de pallets. Conociendo el número de puestos de preparación de pallets, el sistema puede limitar automáticamente la cantidad de trabajo que se envía al almacén. Las necesidades de pallets completos se identificarán y enviarán directamente a la playa de salidas; para aquellos pallets que requieran de preparación, se identificarán las necesidades de picking para el envío a los puestos de preparación de pallets y, una vez se haya completado la preparación, se enviarán a la playa de salidas.

Gestión de reposiciones.

Los procesos de reposición se han diseñado para asegurar que las zonas de picking del almacén disponen de cantidad suficiente en stock para dar respuesta a las necesidades de picking.

EWM dispone de diversos métodos para la gestión de reposiciones, entre los que se encuentran: establecimiento de niveles mínimos y máximos de stock, gestión basada en las necesidades de stock (demanda) y procedimientos basados en la gestión de situaciones de excepción, p.ej. cuando se produce una situación de ruptura de stocks al confirmar una determinada actividad en el almacén.

Suministro a producción.

SAP EWM dispone de los siguientes procesos para la gestión del picking de componentes en el almacén de materias primas y su envío a las zonas de suministro a producción.

- Puesta a disposición de las órdenes de fabricación. En este caso se parte de las órdenes de fabricación para analizar los componentes que requieren, realizar el picking y dejarlos en la zona de suministro a producción.

- Reposición de contenedores. En este caso el almacén realiza la reposición de contenedores de componentes, independientemente de las necesidades para las órdenes de fabricación. Este método se suele utilizar para aquellos componentes de consumo habitual.

- Reposición por Kanban. En este caso el almacén realiza la reposición de contenedores en virtud de las tarjetas Kanban correspondientes a contenedores vacíos, en función del ciclo establecido.

Gestión y optimización del mapa de almacén.

SAP EWM permite realizar un fiel reflejo en el sistema de la distribución del almacén. El sistema permite definir cada una de las ubicaciones del almacén y agruparlas en diferentes tipos de almacén, áreas y secciones: estanterías, apilamientos, ubicaciones fijas, etc.

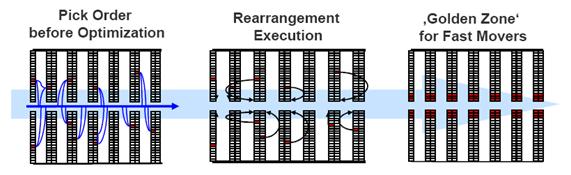

Los stocks se pueden manejar en el almacén en combinación con los embalajes y pallets que los contienen. Se puede dejar registro de cualquier movimiento de stocks que se produzca, de forma que en todo momento se disponga de información exacta acerca de la ubicación en que se encuentra un determinado material así como la secuencia de movimientos que lo han llevado hasta allí. Así mismo, se pueden utilizar técnicas de Slotting para determinar la ubicación óptima para un determinado material y/o llevar a cabo reorganizaciones del almacén.

Gestión de Unidades de Manipulación (HUs).

Una unidad de manipulación es, de forma general, la combinación de un producto, su embalaje y el pallet que lo soporta. Desde la unidad de manipulación se puede acceder a toda la información acerca del material que contiene la HU, así como realizar procesos de embalaje y desembalaje para modificar su contenido.

Las HUs constan de una serie de posiciones que pueden consistir en materiales, materiales auxiliares de embalaje, incluso otras HUs. Además las HUs disponen de una gestión de status que permite delimitar la situación en la que se encuentran: p.ej. pesada, cargada, bloqueada, o con la contabilización de la salida de mercancías ya realizada.

Señalar por último que las HUs se identifican de forma única en el sistema, mediante el correspondiente rango de números que se haya asignado.

Slotting.

El Slotting determina los datos maestros del producto con los que se van a regir las estrategias de ubicación y de picking.

Utilizando la función de slotting en EWM, el sistema considera los datos maestros del material, los datos disponibles acerca de las necesidades del material y los datos acerca del embalaje, para determinar la ubicación óptima de dicho material en el almacén. De este modo se pueden determinar el área en que se debe almacenar el producto, las propiedades que debe tener la ubicación, así como la estrategia de ubicación a utilizar.

También se pueden simular los resultados del slotting ejecutando el proceso de slotting sin actualizar los datos maestros del material. De este modo, tras varias simulaciones y una vez se esté de acuerdo con el resultado, se puede proceder a actualizar los datos maestros y activarlos.

Inventario físico.

SAP EWM permite gestionar los inventarios físicos a nivel de almacén y ubicación. Al realizarse recuentos periódicos se asegura que el sistema contiene información correcta acerca del material, cantidad y ubicación en la que se encuentra.

Las frecuencias de conteo son de libre definición, siendo habitual la ejecución de inventarios cíclicos con diferentes frecuencias de conteo, según una clasificación A, B, C de los materiales. Tras determinar los materiales a inventariar e introducir el recuento en el sistema, la herramienta de análisis permitirá evaluar los resultados del recuento y gestionar las posibles diferencias de stocks, que serán comunicadas a SAP ECC una vez contabilizadas.

Procesos Internos.

En SAP EWM, bajo el epígrafe de procesos internos, se engloban los siguientes procesos: planificación y monitorización de los procesos de almacén, gestión de números de serie, gestión de recursos, gestión del trabajo, e integración con autómatas de almacenes robotizados.

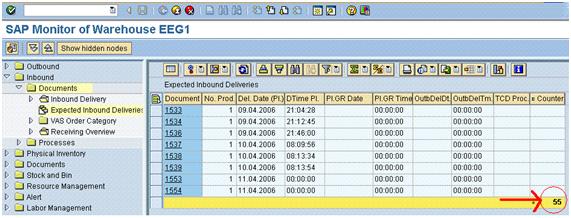

Planificación y monitorización de los procesos de almacén.

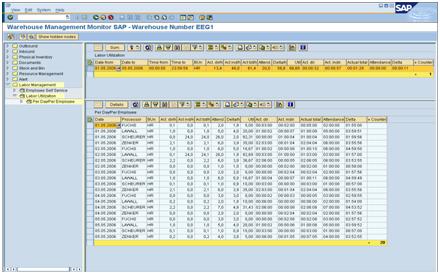

SAP EWM dispone de un monitor del almacén para dar completa visibilidad a los responsables de almacén acerca de la situación de los procesos que se están realizando en el almacén.

El monitor de almacén muestra información acerca del picking, ubicación, inventario físico, gestión de recursos, situación de stocks o cualquier otra actividad del almacén, y se puede configurar para monitorizar los procesos que son del interés de un determinado responsable. Se puede utilizar también el monitor como una herramienta para asignar, iniciar y supervisar el trabajo en el almacén.

El cockpit de almacén dispone de gráficos en tiempo real y con actualización automática, que permiten el acceso inmediato a la situación de un proceso determinado o a la situación de un grupo de procesos de un determinado área del almacén.

El cockpit de almacén dispone de gráficos en tiempo real y con actualización automática, que permiten el acceso inmediato a la situación de un proceso determinado o a la situación de un grupo de procesos de un determinado área del almacén.

El sistema dispone también de un mapa de almacén gráfico que permite visualizar en 2D el estado del almacén, así como acceder a la información detallada desde el propio gráfico.

Gestión de números de serie.

SAP EWM soporta la gestión de números de serie, que se pueden tratar a nivel de documento o a nivel de ubicación. Si se realiza una gestión de números de serie a nivel de documento, el sistema pedirá informar el número de serie únicamente en el momento de grabar las entregas entrantes o las entregas de salida de mercancías. Si se realiza la gestión de números de serie a nivel de ubicación el sistema pedirá además la confirmación del número de serie para la confirmación de cada una de las tareas en el almacén.

Gestión de recursos.

SAP EWM permite la del trabajo mediante la gestión de colas, tanto si se está trabajando con RF como si no. La gestión de colas permite optimizar la selección y asignación de órdenes de trabajo en el almacén a los recursos que se encuentran disponibles; simultáneamente se puede monitorizar la situación de los recursos utilizando el monitor de almacén.

La asignación de recursos y órdenes de trabajo a las colas se puede realizar tanto manual como automáticamente. La asignación de tareas se realiza en función de una serie de criterios predeterminados, como pueden ser: prioridad, fecha más tardía de ejecución, cualificación de los recursos, etc.

Las órdenes de trabajo representan paquetes de trabajo a realizar por los operarios del almacén, y pueden estar compuestas por tareas de almacén o por posiciones de inventario físico. El sistema dispone de una funcionalidad que permite intercalar tareas de diferentes órdenes de trabajo, de forma que se optimice la utilización de los recursos y se minimicen los desplazamientos y los periodos de no actividad de los operarios. También se dispone de un modo de trabajo semi-guiado en el que los operarios solicitan nuevas tareas al concluir la que estaban realizando y el sistema les indica el área al que deben dirigirse a realizar la siguiente tarea y la lista de tareas en esa área para que los operarios seleccionen la que van a realizar de todas ellas.

El sistema permite introducir también restricciones en la ejecución de las tareas, indicando p.ej. que sólo se pueden realizar en una zona determinada del almacén y analizando posibles cuellos de botella en su ejecución.

Gestión del trabajo.

SAP EWM dispone de funciones para la gestión del trabajo, que permiten monitorizar el rendimiento de los operarios del almacén y compararlo con los estándares establecidos. En este sentido, ofrece una serie de herramientas para planificar, simular y medir la actividad de los operarios del almacén.

SAP EWM puede gestionar tanto la mano de obra directa como la indirecta, ofreciendo visibilidad sobre las actividades de todos los empleados en el almacén. Los empleados pueden tener feedback inmediato acerca de su rendimiento, consultándolo en sus terminales RF o accediendo desde un puesto fijo.

El sistema permite definir KPIs para monitorizar el rendimiento de los operarios y definir alertas en caso de que no se alcancen los valores objetivo. Además estos KPIs se pueden monitorizar en un entorno gráfico para su seguimiento.

Por último, los datos de actividad de los operarios de almacén se pueden integrar con las aplicaciones de RRHH; los supervisores de almacén podrán revisar y aceptar los datos introducidos por los operarios antes de su envío a las aplicaciones de HR para los cálculos de incentivos, bonos, etc.

Integración con autómatas.

SAP EWM dispone también de un interfaz con sistemas externos para el control de almacenes, como puedan ser: sistemas automáticos de ubicación y picking, sistemas de control de carretillas, elementos de transporte y otros equipos automatizados para el movimiento de mercancías en el almacén.

SAP EWM dispone también de un interfaz con sistemas externos para el control de almacenes, como puedan ser: sistemas automáticos de ubicación y picking, sistemas de control de carretillas, elementos de transporte y otros equipos automatizados para el movimiento de mercancías en el almacén.

El sistema puede conectarse directamente a PLCs, de forma que SAP EWM les puede transmitir directamente instrucciones sobre cada uno de los movimientos a realizar para que el sistema automatizado pueda mover directamente una unidad de manipulación. De esta forma, se pueden activar o desactivar segmentos de un elemento de transporte, agrupar segmentos de elementos de transporte, o activar o desactivar la correspondencia entre varios niveles.

En el monitor de almacén se dispondrá de visibilidad acerca de cada uno de los movimientos, así como del recorrido total realizado por la unidad de manipulación.